宮城県栗原市。緑豊かな瀬峰という町に、私が「世界一クリーンで、世界一知恵を生む生産財工場」と呼ぶサンドビック・瀬峰工場がある。

サンドビックグループは一般には馴染みが薄いが、スウェーデンに本社を置く知る人ぞ知るグローバル優良企業である。年間売上高863億クローネ(約1兆5千億円)、社員数47,000人。高い技術力に裏打ちされた高付加価値戦略は、低価格化、コモディティ化の潮流に翻弄される日本企業のお手本となる存在である。

サンドビックツーリングサプライジャパンは同社の切削工具部門の主力工場のひとつである。私の訪問は今回が2回目である。1回目の訪問時の様子は、雑誌「Voice」(PHP研究所)や拙書「競争力の原点」で紹介した。

瀬峰工場は1976年に設立され、長年に亘って切削工具用の超硬チップを生産している。しかし、中国の工場などの台頭によって、グループ内での地位が徐々に低下。1990年代後半には、スウェーデン本社が工場の閉鎖を決定するまでに至ってしまった。

その決断を覆したのは、2000年に日本法人に入社し、2007年に社長に就任した藤井裕幸氏である。藤井社長は瀬峰工場の再生を信じ、「もう一度だけチャンスがほしい」と本社と折衝。「1年以内で完了すること」「追加投資は一切しないこと」を条件に、最後のチャンスが与えられた。

その後の瀬峰工場の自助努力は特筆に価する。藤井社長のリーダーシップの下、ものづくりの基本である「5S(整理・整頓・清掃・清潔・躾)の徹底」を皮切りに、生産改革によるリードタイムの大幅短縮、品質向上、30%コスト削減を目標とした「CR30プロジェクト」などを矢継ぎ早に実施。きわめて大きな成果を生み出した。

その結果、2004年にはジモ工場(スウェーデン)、ウェスト・ミンスター工場(米国)と並ぶサンドビックグループの「世界三大工場」のひとつに認定されるまでになった。現在、瀬峰工場はQ(品質)、C(コスト)、D(納期)の三要素でサンドビックグループ内トップの実績を誇っている。

今回、瀬峰工場の新棟が落成したというので、再訪してきた。まず驚くのが、新棟の外観である。「ここは化粧品工場?」と思うほど、デザイン性が高く、洒落ている。

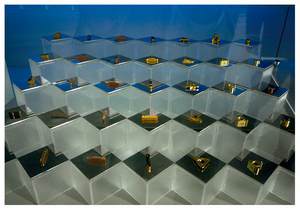

サプライズはまだ続く。中に入ると、製品である超硬チップが展示されているが、その展示方法がまたすごい。「宝石が並べられている?」と勘違いするように、ひとつずつの製品が飾り台の上にディスプレイされている。「私たちは宝石のように付加価値の高い製品を作っているのだ」という工場の製品に対する思いが表れている。

瀬峰工場の真骨頂は「5Sの徹底」である。私自身、数え切れないほど工場を見てきたが、生産財を作っている工場で、これほどクリーンな工場は見たことがない。「食の安全」にうるさい食品工場はクリーンが生命線だが、多量の油を使い、連続生産ではなく、仕掛品などがどうしても工場内を移動する生産財の生産現場では、「完璧なクリーン」は求めても自ずと限界がある。

しかし、瀬峰工場はここが生産財工場であることを忘れさせるほど、クリーンである。まず、油の匂いがしない。床もピカピカである。鈴木工場長が本気で「百貨店の三越よりきれいにする!」と宣言しているほど、5Sに本気で取り組んでいる。「生産財でもここまでできるのか!」と思わず目を見張る。

5Sは部品管理でも徹底されている。小物の消耗部品は毎回の使用個数ごとにビニールの小袋に入れられ、専用ボードにハンガーで吊るされている。まるで市販の消耗部品がそのまま置いてあるように見えるが、従業員がボードを製作し、小袋に詰め、実にきめ細かく管理しているのだ。その徹底ぶりは驚異的である。

提案だけでなく、実施に結びついた改善提案件数は、年間2、500件に上る。現業部門では、一人平均年間20件の改善を提案し、実施していることになる。瀬峰工場は超硬チップだけを生産しているのではなく、「知恵」を生み出している。

こうした活動によって、瀬峰工場のパフォーマンスは確実に進化している。サンドビックグループ内の主要工場30を対象にしたベンチマーキングでは、仕掛品・材料平均滞留日数や品質のスポットチェック、クレーム件数などの指標で軒並み世界一となっている。標準原価においても、中国やインドの工場などと互角に競っている。

ひとつの象徴的な数字は、顧客からのクレーム件数である。サンドビックグループの平均は単位個数あたり4.6(2009年)であるが、瀬峰工場はなんと0.1。桁違いの実力である。

瀬峰工場はその進化を止めない。現在は各工程の班を「独立した中小企業」と見立て、独自の取り組みで切磋琢磨する「ワークショップコンペ」を展開している。「小野寺ハーデニング」「米谷研磨工業」「渋谷ケミカルコーティング」など班長の名前とそれぞれの担当工程を組み合わせた「社名」が付けられ、それぞれの職場に掲げられている。

また、2010年5月からは「ありがとうカード」の取り組みを開始した。よい取り組みをしている人を見つけたら、「ありがとうカード」を渡して、感謝の気持ちを表そうという活動である。

東京ディズニーランドなどを運営しているオリエンタルランド(OLC)を代表に、サービス業界では広く導入されている取り組みだが、製造現場では珍しい。職人気質で、人を褒めるのがけっして上手ではない製造現場だからこそ、有効と言えるかもしれない。

開始した5月は180件ほどだったが、翌6月は840件に増加。鈴木工場長は月間目標として1,800件を掲げている。「競い合う」だけでなく、よい取り組みについてはみんなで「褒め合う」。こうした地道な活動によって、人のやる気、能力をさらに引き出そうと努力を続けている。

私が瀬峰工場を日本の製造業の「お手本となる工場」として取り上げているのは、この工場が何も特別な取り組みをしているわけではなく、5Sや改善といった当たり前のことを当たり前のように愚直に取り組んでいるからである。

取り組み自体は平凡かもしれないが、それを本気で、全員参加で、究めればここまでできるということを瀬峰工場は私たちに教えてくれている。

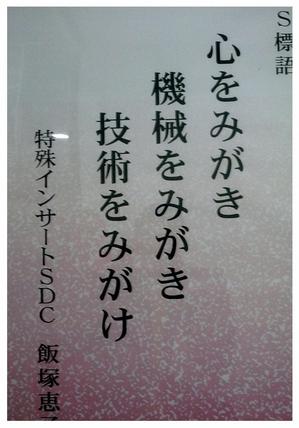

工場見学の際に、ある女性従業員の方が考えた標語が目に入った。

「心をみがき、機械をみがき、技術をみがけ」

まず最初に来るべきは「心をみがく」ことだという現場の思いが、この標語にはこめられている。

東北の小さな工場に、日本の製造業の原点、そして未来がある。