工場外観

設立は1941年。三菱重工業東京機器製作所の川崎工作部として大型自動車の生産を開始。70年の歴史は、日本の商用車の歴史そのものである。「三菱ふそう」は、日本のみならず世界のブランドとなった。

ちなみに、「ふそう」は「扶桑」に由来している。三菱重工業の前身である三菱造船の時代に、大型車事業を開始した時の社内公募で決定されたものである。

三菱トラックの代名詞「キャンター」

しかし、その歴史は数奇な歴史でもあった。1970年、三菱重工業から分離。三菱自動車工業のトラック生産拠点となった。

2000年、組織的なリコール隠しが発覚。トラックの車輪脱輪による死亡事故が起こり、市場の信頼を一気に失った。まさに、会社存続の危機であった。

2003年、トラック・バス部門を切り離す形で、三菱ふそうトラック・バスとして独立。ダイムラークライスラー(現ダイムラー)の支配下に入った。

そして、2005年にはダイムラーの株主構成比率は85%となり、連結子会社となった。三菱ふそうは、現在、ドイツの会社であり、ダイムラー流の経営改革が行われている。

さすがに、三菱重工業時代を経験している人はほとんどいなくなったが、2003年以前の三菱自動車時代を体験している人たちとダイムラー時代しか知らない人たちが混在している。

川崎製作所の最大の特徴は、2本の組み立て生産ラインで中大型から小型までどんなトラックでも生産できるフレキシビリティにある。首都圏近郊としては広大なスペースだが、商用車の工場としてはけっして広くはない。そのスペースの制約の中で、大型トラックやダンプ、防衛省向けの特殊車両から量産車種であるキャンターまで多種多様な商用車を生産する。生産ラインの人員構成は社員約7割、派遣約3割である。

組立てライン

国内向けには「ふそう」ブランド、海外向けには「三菱」ブランドの商用車が組み立てられている。ダイムラー流のQuality Check Gateが生産ラインにも設けられている。

中大型ラインは約220m。1時間に約10台生産。月に約1800台を生産する。車種数は約500。取り付けられるオプションは一品一様である。

小型ラインは1時間に約13台生産。以前は20台以上を生産していた時もあったが、品質問題以降、スピードを落としてでも品質のつくり込みに力を入れている。

生産ラインの最終工程には、2010年8月に防錆ライン、検査・手直しラインが増設され、一貫生産が完結した。増設されたこの建屋には空調が完備され、騒音対策も施されている。

検査ライン

かつては三菱ふそうトラックの中枢であった川崎製作所だが、今ではダイムラーのグローバル生産プラットフォームの一拠点という位置付けである。国内向けには完成車を納入しているが、主要部品も生産しているこの製作所は、東南アジアを中心とするノックダウン(K/D)工場に部品を供給する役割が増している。

これだけの超円高が続くと、完成車の輸出は困難である。逆に、キャンターなどはインドネシアからの逆輸入が始まっている。中期的に見れば、川崎製作所も生産性、品質をより一層高め、主要部材の供給源としての競争力を高めていかざるをえない。

全世界で部品の共通化を進めているダイムラーは、世界最適生産の実現を進めてきた。個々の工場での部分最適ではなく、グローバルベースでの全体最適という視点は、個々の工場の自立性が強い日本のモノづくり企業では実現するのは容易ではない。

実際、川崎製作所で組み立てる商用車用のエンジンの6?7割は輸入である。大型エンジンはドイツ、小型エンジンはイタリアが供給している。コスト低減という意味では、徹底的に規模のメリットを追求するというのは、合理性の国・ドイツでは理にかなっている。

しかしその一方で、「グローバル」という言葉も注意が必要である。内部論理に照らせば、グローバルという全体最適は大きな意味があっても、市場の論理、顧客の論理で見れば、それは顧客軽視につながりかねない。

実際、三菱ふそうでも品質にうるさい日本の顧客から、共通部品の採用拡大によって、これまでにはなかった問題が浮かび上がっていると言う。たとえば、海外では大きな問題にならない「エンジンオイルの漏れ」が、日本ではクレームになる。同じ部品を使っていながら、ある国では問題になり、ある国では問題にならない。

市場の成熟度、顧客の要求水準の違いと、共通化という内部的合理性をどのように共存させるかというチャレンジは、一筋縄ではいかない。三菱ふそうでも価値観の違うドイツ人を説得するのは大変だと言う。「いくらコストは下がっても、売れなくては意味がない」と激論が繰り広げられる。しかし、これはグローバル化における「健全なプロセス」でもある。

一方、ダイムラーの傘下に入り、「成程!」と思わせることも多いと言う。日本人が「走りながら考える」のに対し、ドイツ人は事前検討を慎重に行う。とにかく頭を使い、色々な角度から多面的に検討し、一切妥協しない。

そして、ひとたび決断すると、思い切って投資する。たとえば、先に触れた工場ラインの増設なども、その必要性を認識すると思い切って投資する。また、開発部門に対する金の掛け方は、日本人の目から見ると半端ではないと言う。

同社の現在の取締役は7名。日本人は会長、生産本部長、国内販売本部長の3名である。

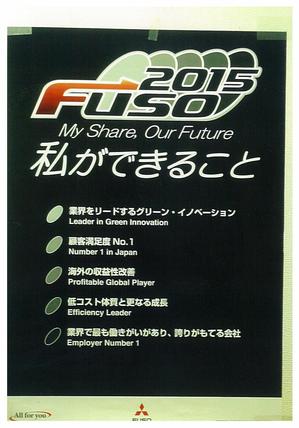

代表取締役社長/CEOであるアルバート・キルヒマン氏は3年前に就任した。「My Share, Our Future」を掲げる「FUSO2015」を打ち出し、2010年8月にキックオフした。「みんなでやるんだ。チームで取り組むんだ」をアピールし、社内の雰囲気も変わってきていると言う。

「FUSO2015」のポスター

リコール問題を引き起こした約20年前、所内は荒れていたと言う。現場は整理整頓もされず、汚ない状態が放置されたまま。ライン内の品質も低く、手直しに追われていた。当然、そこで働く人たちの心も荒んでいた。

お話を伺った阿部能尚品質保証本部長は、「キルヒマンさんは"ありがとう"を必ず言ってくれる。激論を交わした後でも、"Thank you, Abe-san!"という言葉が必ずついてくる。」と教えてくれた。言語、文化、風土の違いは様々だが、人を動かすマネージメントの要諦は、グローバル共通である。