日産自動車は小型車「マーチ」の生産をタイに移した。トヨタは「国内300万台死守」を標榜するが、その一方で最主力車である3代目「プリウス」の中国での生産を開始した。海外生産拡大の流れは止めようがない。

日本の鉄鋼業界の課題は円高だけではない。海外のライバルが急速に力を付け、技術や品質の面でも日本を凌駕しつつある。中でも、韓国のポスコは収益力や時価総額で、既に日本のリーダーである新日本製鐵に差をつけている。中国では、鉄鋼メーカーが乱立し、その再編によって圧倒的な規模を誇る巨大鉄鋼メーカーが生まれてきている。

そうした流れの中で、新日鐵と住友金属工業は合併の決断をした。戦後の鉄鋼業界で見れば、1970年の富士製鉄・八幡製鉄の合併による新日鐵の発足、2002年の川崎製鉄・NKKの経営統合によるJFEホールディングス設立に次ぐ、3度目の再編劇である。

そうした最中、新日鐵の主力製鉄所のひとつである大分製鐵所を訪問してきた。この製鉄所の創業は1972年。今年40周年を迎える。日本ではそれ以降一貫製鉄所の建設はなく、日本では"最新鋭"の製鉄所である。

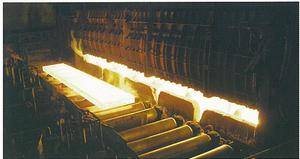

高炉

製鐵所の外観

この製鉄所が実現した「オール連続鋳造」は当時物理的に不可能とされていた画期的なものであり、その後の世界の製鉄所のベースモデルとなっている。日本の製鉄技術力の高さの象徴でもある。

敷地面積は東京ドーム150個分の約700万平米。従業員数1700名。1980年代までは4000人近い直営人員を抱えていたが、ここ10数年で半数以下に減らしてきた。しかし、関連会社、協力会社約3000名を加えると、いまだに約5000名を擁する巨大製鉄所である。

高炉は2本。各高炉の内容積は5775立米で、長らく世界一の座にあった。しかし、ここでも最近、中国が5780立米という高炉を稼働したと報じられている。

粗鋼生産量は最大で約1000万トン。2003年以降上昇を続け、2006年910万トン、2007年940万トンを達成したが、2008年、2009年は700万トン台と苦戦が続いている。明らかに「潮目」が変わっている。

大分製鐵所の最大の特徴は、「熱延」という上流工程に特化した工場であるという点である。多くの製鉄所は熱延で生産したホットコイルを、さらに薄く圧延する「冷延」や「めっき」という工程を持っていない。

冷延やめっきといった下工程はより消費地に近いところで行われるようになってきており、上流工程である熱延を集約することによって、競争力のあるホットコイルを供給することが、大分製鐵所の使命である。無論、「熱延については世界最強」という自負を持っている。

この製鐵所には厚板工場と薄板工場の2本のラインが存在する。今回は薄板工場の連続熱延ラインを見学した。月産61万トンは世界最大。ここで生産された圧延材は冷薄・めっき用(41%)、建材(22%)、自動車(18%)などに使われている。

厚さ250mmのスラブを、最薄1.2mmの薄板にまで加工する熱延ミルは、実にダイナミックだ。ホットコイルの全長全幅にわたって板厚や温度を均一に造り込む圧延技術は、間違いなく世界一級である。

しかし、これだけの「世界一」「世界最大」「世界最強」「世界一級」が揃っていながら、ビジネスとしては非常に苦しい状況が続いている。設備や技術は世界一、世界一級でありながら、それが真の競争力につながっていない。

約500万トン生産する熱延コイルの約6割は輸出。しかし、輸出のほとんどは収益的に厳しい状況だと言う。しかし、量を確保するためには、収益が苦しくてもボリュームを追わなければならない。あの新日鐵が、今は規模を確保することに、汲々としている。

現在の為替状況、原料高では、市場が膨らむ東南アジア市場において、韓国・中国勢に太刀打ちできない。やむを得ず、今までは主力ではなかった中近東やアフリカ、南米などに、たとえ赤字でも輸出しなければならない状況に陥っている。

しかし、これが現実である。プライドをかなぐり捨ててでも「量の確保」に走る新日鐵の今の姿は、次のステージでの真の競争力をつけるための「必然」でもある。輸出という熾烈な競争において、コストの面でも、品質の面でも、納期の面でも十分に戦えるだけの競争力を磨かなければ、この製鐵所でさえやがて縮小、消滅してしまう。

新日鐵を代表とする日本の鉄鋼メーカーは、日本の自動車メーカー、とりわけトヨタによって鍛えられてきた。しかし、そうした「Teacher Customer」は、今や日本を離れつつある。地産地消の流れの中で、現地調達比率を高めることが命題となっている自動車メーカーは、たとえ日本の鉄鋼メーカーの材料を使いたくても、現地生産のものでなくては使うことができない。

成長の源である海外市場のどのユーザーが、新日鐵大分製鐵所にとっての新たな「Teacher Customer」となりうるのか?「輸出」と大括りにするのではなく、新日鐡自らがひとつずつのユーザーを真正面から見て、吟味しなければならない時を迎えている。

一方、生産技術という側面で見ても、巨大設備産業、スケールビジネスと言われてきた鉄鋼は、曲がり角を迎えている。神戸製鋼は高炉を使わずに年産50万トン程度の高純度の鉄を生産し、CO2排出力も削減する「ITmk3」という新製鉄法の開発に成功し、世界に打って出ようとしている。数千億円の投資が必要で、工期も長い高炉に比べると、新興国や開発途上国での建設に向いていると言われている。

もちろん、大量生産には高炉が適しているし、これまでの技術の蓄積もあり、一気に転換が起こるわけではない。しかし、新しい技術や新しい参入者の登場によって、「ゲームのルール」や事業構造が一気に変わり、これまでの優位性が足かせとなった「成功の復讐」の事例は枚挙にいとまがない。

大分製鐵所ではさらに生産性や品質を上げるべく、様々な取り組みが行われている。こうした現場主導の地道で、愚直な取り組みは、今後も絶対に絶やしてはならない。

吾郷所長、新田副所長

しかし、事業モデルが大きく変化しようとしている今、そうした現場での取り組みだけでは、この「潮目の変化」に対応することは困難である。住金との合併はその「序幕」にすぎない。「鉄は国家なり」を支えてきた新日鐵がどう変身することができるかどうかが、21世紀の日本企業の行方を暗示することは間違いない。