大震災、超円高、タイの洪水、欧州の債務危機など日本の自動車メーカーを取り巻く環境は、厳しい状態が続いている。実際、トヨタやホンダは大きく利益を減らしている。その中で、日産は堅調な業績を上げている。

特に、グローバル全体での販売は好調で、欧州、中国、北米では2桁成長を達成した。その結果、日産のグローバルシェアは0.5%増の6.1%に上昇している。

そんな日産の国内主力工場のひとつである追浜工場を訪問した。日産の国内工場は5拠点。車両組み立てを行っているのは、追浜、栃木、九州(日産自動車九州株式会社)の3拠点。それ以外は、エンジンを生産している横浜といわきの2工場である。

操業開始は1961年。昨年50周年を迎えた。従業員数2300名。敷地面積171万平米。敷地内に総合研究所やテストコース、専用埠頭も備えている。2007年に累積生産台数1500万台を達成した。

組み立てラインは二つ。#1ラインではノートやジューク、キューブ、そして話題の電気自動車リーフなどの小型車が生産されている。生産能力は月産約2万台である。

#2ラインではブルーバード、ティーダなどの中型車が生産されている。こちらの生産能力も月産2万台。別棟の工場では、バンパーなどの部品も生産している。

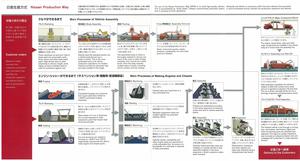

今回は#1ラインを見学することができた。日産の工場では「日産生産方式」(NPW : Nissan Production Way)と呼ばれる独自の生産手法がすべての工場で導入されている。これはお客さまからの発注(カスタマーオーダー)に基づいて、注文の順番通りに生産する「同期生産」が最大の特徴である。

したがって、ひとつのラインに流れる車種は単一ではない。#1ラインでも、お客さまの注文に合わせて、異なる車種がランダムに生産される「混流生産」が行われている。

私が興味があったのは、電気自動車リーフの生産である。普通の自動車とはまったく異なる構造を持つ電気自動車は、専用ラインで生産されているのではと勝手に推測していたのだが、実際には#1ラインで他の車種と混じって生産が行われていた。それを知って、私は日産の生産技術の高さを再認識した。

同じ小型車といっても、電気自動車と普通の自動車ではその構造や取り付ける部品が大きく異なる。電気自動車だけで使用する部品も多い。たとえば、電気自動車には欠かせないバッテリー。どのように装着するのだろうと見ていると、通常の生産ラインの中で助力装置を使いながら、重いバッテリーを実にスムーズに取り付けていた。違和感のない作業手順が確立している。

リーフの生産台数は現在、約1300台/月程度。電気自動車が主流となり、さらにボリュームが増えれば、専用ラインは考えられるが、現在の規模では普通車との混流生産でなければ経済的に成り立たない。

口で言うのは容易いが、それを現場で実現するのは簡単なことではない。それを日産は、生産技術と生産現場の知恵で克服している。「日産の復権」はこうしたところにも見てとれる。

同様の工夫が、生産現場の至るところで見られる。たとえば、基幹部品で形成されるコックピットモジュールは、ボディ組み立てのメインラインの外で組み付けられ、その後メインラインに合体される。こうしたライン分業の発想や組み付けのための専用治具の開発、さらには縦横無尽に走る無人搬送車(AGV)の効果的活用など、様々な知恵や創意工夫が工場内で見てとれる。

そして、なにより顕著なのは、工場に対する投資がきちんと行われていることである。生産ラインのみならず、工場の環境面や働く従業員へのケア、さらにはゲストホールの充実など、「モノづくりを大切にする」という経営の姿勢がここかしこに表れている。ゴーン氏が社長となって以来、過去との最も大きな違いはそこにある。

その一方で、工場間の競争も効果的に煽っている。実際、追浜工場の主力車種であったマーチは、2009年にタイに全面移管された。これは日産社内の「入札制度」に基づいて、決定された。タイに移管することによって、生産原価を3割程度削減することにつながっているという。

「入札制度」は、工場間の競争力を「見える化」することに他ならない。追浜工場は日産の「マザーファクトリー」のひとつではあるが、競争力を高めない限り、タイ、インド、中国、メキシコなどの海外生産拠点に今後も主力車種を奪われかねない。

ドライなやり方ではあるが、マーチの移管が引き金となって、追浜工場の危機感が高まり、競争力強化の動きにつながっていることは否定できない。ドライということは、合理的だということでもある。

単純にコストという面で見れば、日本にモノづくりの現場が存続する可能性は益々小さくなっていく。現場が「コストセンター」という位置付けに甘んじれば、日本に現場は残らない。

日本に現場が残るためには、現場の知恵を最大限に引き出し、コストだけでなく、品質、フレキシビリティ、サービスなど多面的な価値を生み出す「バリューセンター」へと変身することが不可欠である。

日産は経営の危機に瀕していた1995年に、座間工場を閉鎖した。追浜工場とほぼ同時期に操業を開始した主力工場のひとつだったが、その30年の歴史に幕を下ろさざるをえなかった。

それ以来、追浜工場についても何度も閉鎖の"噂"が流れた。今後についても、けっして楽観できるような状況ではないだろう。海外の工場も着実に力をつけている。

しかし、日産がこれからも新たな車種の開発に成功し続け、この工場が競争力を磨くことを怠らなければ、新車種を最初に生産するのは、追浜工場を始めとする日本の工場である可能性は高い。そこに「マザーファクトリー」の意義がある。電気自動車リーフがその好例である。

日本のモノづくりの存亡は、日本企業が他社ではつくれない独自価値の商品を開発し続けることができるかどうかにかかっていると言っても過言ではない。独自価値の商品開発力と現場力が両輪となって、日本のモノづくりは発展する。日産は今、そのお手本を示している。