愛知製鋼はトヨタグループの鋼材・部品メーカー。トヨタグループの中では地味な会社だが、実は源流企業のひとつである。1940年に創業。2015年に75周年を迎える。

トヨタ自動車は豊田自動織機の自動車部が1937年に分離し、設立された。その3年後に、豊田自動織機の製鋼部が分離・独立し、設立されたのが愛知製鋼の前身である豊田製鋼である。つまり、トヨタ自動車と愛知製鋼は兄弟の関係にある。

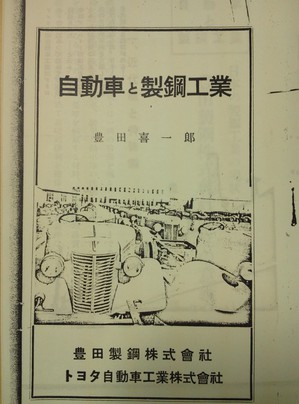

トヨタ自動車の中興の祖である豊田喜一郎はなぜ製鋼の内製にこだわったのか?それは喜一郎自身が執筆し、昭和15年に刊行した『自動車と製鋼工業』に詳しく書かれている。

「良きクルマは良きハガネから」。喜一郎氏は優れた自動車をつくるためには、自動車に合う優れたハガネからつくらなければならないと考えたのだ。自動車に合うハガネとは、単に良質なだけではダメで、「マシナビリティ」(加工しやすさ)と「デュラビリティ」(耐久性)の両面を兼ね備えたハガネのことである。

当時の日本ではそうしたハガネが手に入らない。ならば、自らハガネづくりから始めようという壮大な志から愛知製鋼は始まった。内製にこだわり、素材や部品から良いものをつくろうとする思想が、トヨタを世界一の自動車メーカーに押し上げた理由のひとつであることは間違いがない。

2012年度の連結売上高は2173億円。営業利益は73億円。セグメント別売上を見ると、鋼材が48%、鍛造品が45%、電磁品が5%となっている。売上数量は鋼材、鍛造品併せて年間約104万トンである。

愛知製鋼の最大の強みは、鉄スクラップを主原料に、電気炉で溶解し、鋼材、鍛造品をつくるというリサイクル型の一貫生産を実現していることだ。スクラップ原料の多くは中古のトヨタ車が占めており、原料そのものの品質に間違いがない。

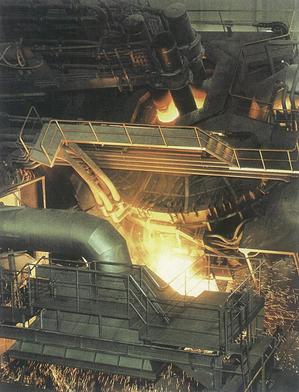

さらに、製鋼、鍛造それぞれのプロセスにおいて独自技術を磨き込んできた。製鋼は電気炉‐精錬‐連続鋳造‐圧延‐精整の工程を経る。これまでにも何度か電気炉を見たことはあるが、150トンの電気炉はさすがに迫力がある。電気炉の生産キャパシティは月産7万トンである。

白眉は2012年に250億円もの投資をして完成した、連続鋳造ラインだ。溶鋼を連続的に均一凝固させるこの設備で、ppm単位の品質グレードをつくり込むことができる。まさに「良きクルマは良きハガネから」を実現する工程だ。

圧延工程では、顧客のニーズに合わせ、丸鋼、平鋼、線材など様々な形状へと加工する。圧延のフレキシビリティ、多様性も強みのひとつだ。

こうして生産されたハガネをもとに、鍛造品が生産される。約10の鍛造工場には6000トンの自動プレスラインなどが設置されている。

自動車に使われる鍛造品は安全に直結するため、とても高い品質、強度が求められる。自動車の安全を根っこで支えているといっても過言ではない。

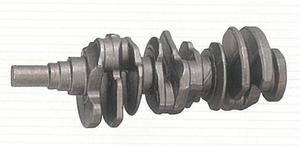

エンジンに使われるクランクシャフトやコネクティングロッド、トランスミッションに使われる各種ギアやシャフト、駆動伝達用のディファレンシャルリングギアなど主要な鍛造部品をトヨタグループに納入している。

クランクシャフト ディファレンシャルリングギア

たとえば、リングギアの生産個数は月産120万個。品質面だけでなく、コスト面でも高い競争力を誇っているという。

愛知製鋼の事業ドメインは明確だ。「ナンバーワン」製品と「オンリーワン」製品しかやらない。そして、分野は「自動車」と「非自動車」の両面作戦だ。

自動車における「ナンバーワン」はクランクシャフトやリングギアといった鍛造品、非自動車における「ナンバーワン」は特殊鋼やステンレス鋼。

自動車における「オンリーワン」は各種磁石や電子部品、センサなどだ。そして、非自動車における「オンリーワン」として入れ歯を固定する小型磁石(歯科用磁性アタッチメント)や鉄イオンの働きで植物の光合成を促進させる"鉄力あぐり"などを展開している。

そして、もうひとつの戦略の柱が海外展開だ。国内の自動車生産台数は頭打ち。その一方で、海外では現地生産の加速で、現地での調達部品が増加する。地場の鍛造品メーカーとの熾烈な戦いを制さなければならない。

こうした流れの中で、愛知製鋼も海外での鍛造品生産量を増やしてきた。2011年の生産量は約9万トンだったが、2012年には約14万トンに増加。2015年には約17万トンまで拡充する計画だ。

既にタイ、フィリピン、中国(合弁)、北米で展開。インドネシアでも検討している。また、将来を見越して、インドの特殊鋼メーカー・UML社と技術支援契約を結んだ。

興味深いのは、中国で中国製鋼材を検査する会社を運営していることだ。現地に進出した日系自動車メーカーは、鋼材そのものは現地品を使用せざるをえないが、その品質はバラツキが大きく、安定しない。

そのため、検査技術の高い愛知製鋼に鋼材の最終検査を依頼しているのだ。現地化の流れの中で、ゴールキーピングの役割も担っている。

トヨタは2012年4月に新たな自動車開発手法「トヨタ・ニュー・グローバル・アーキテクチャー(TNGA)」の導入を発表した。これは開発段階から部品やユニットを共通化したり、基本部品を複数の車種で活用することによって、開発効率の向上、原価低減を目指すというものだ。

この流れは愛知製鋼の未来を大きく左右する。実は、愛知製鋼の主力部品である鍛造品は、トヨタ自動車自身も内製している重要部品である。愛知製鋼が鍛造品をこれからも供給し続けるためには、トヨタ内製品との熾烈な競争に打ち勝たなければならない。

トヨタ自動車の圧倒的な競争力は、トヨタ単体だけでなく、「オールトヨタ」というグループ企業の中で、危機感、緊張感を共有しながら、切磋琢磨を続けているところにある。完成品である自動車の競争力を高めるためには、その部品、素材に優位性がなければならない。「良きクルマは良きハガネから」の精神は今でも脈々と受け継がれている。

トヨタ出身の藤岡高広社長は、「全員 I will 宣言」を熱心に進めている。「自分自身が何をやるか?」を考え、行動に移す。製鋼‐鍛造一貫生産の強みを活かし、独自の優位性に更なる磨きをかけるためには、愛知製鋼で働く社員ひとり一人が脱皮しなければならない。時代や環境は変わろうが、「人づくり」が変わることはない。